L’automatisation industrielle a transformé en profondeur les processus de production et de manutention dans pratiquement tous les secteurs d’activité. Au cœur de cette révolution se trouve le tapis convoyeur, un équipement dont l’efficacité et la polyvalence en font un pilier incontournable de l’industrie moderne. Des chaînes de production alimentaire aux entrepôts logistiques géants, ces systèmes de transport automatisés optimisent les flux de marchandises tout en réduisant considérablement les efforts humains et les coûts opérationnels.

Que vous soyez gestionnaire d’entrepôt, responsable de production ou simplement curieux de comprendre les mécanismes qui permettent à nos produits quotidiens d’arriver jusqu’à nous, ce guide exhaustif vous dévoilera tout ce qu’il faut savoir sur les systèmes de convoyage. Nous explorerons ensemble le fonctionnement tapis convoyeur, analyserons les différents types tapis convoyeur disponibles sur le marché, et vous fournirons des conseils pratiques pour choisir l’équipement le mieux adapté à vos besoins spécifiques.

Qu’est-ce qu’un tapis convoyeur ?

Un tapis convoyeur, également appelé convoyeur industriel ou système de manutention continue, est un dispositif mécanique conçu pour transporter des matériaux, des produits ou des marchandises d’un point A à un point B de manière automatisée et continue. Contrairement au tapis roulant destiné aux personnes (comme dans les aéroports), le convoyeur industriel est spécifiquement conçu pour le transport de charges, allant de quelques grammes à plusieurs tonnes selon les modèles.

Ces équipements de manutention se distinguent par leur capacité à gérer des flux constants de produits sans intervention humaine directe. Leur conception modulaire permet une adaptation à diverses configurations d’espace et exigences opérationnelles. Dans l’environnement industriel moderne, ils constituent l’épine dorsale des systèmes de production en flux tendu et des centres de distribution automatisés.

Les applications courantes s’étendent de l’industrie agroalimentaire (transport de produits frais, emballage) à la logistique (tri de colis, chargement de camions), en passant par l’industrie automobile (assemblage de véhicules), pharmaceutique (conditionnement de médicaments) et bien d’autres secteurs nécessitant un déplacement efficace de marchandises.

Comment fonctionne un tapis convoyeur ?

Le fonctionnement tapis convoyeur repose sur un principe mécanique relativement simple mais ingénieusement efficace. Un moteur électrique génère un mouvement rotatif qui est transmis à un système d’entraînement, lequel met en mouvement une surface de transport continue – qu’il s’agisse d’une bande, de rouleaux ou de modules articulés.

Composants essentiels

Le système comprend plusieurs éléments clés qui travaillent en synergie :

Le groupe moteur constitue le cœur énergétique du système. Il convertit l’énergie électrique en force mécanique, souvent via un réducteur de vitesse permettant d’adapter la puissance aux besoins spécifiques. La vitesse de défilement peut généralement être réglée selon le type de produits transportés et les cadences de production requises.

La structure portante forme le châssis rigide qui supporte l’ensemble du système. Fabriquée généralement en acier galvanisé ou en aluminium pour les environnements corrosifs, elle garantit la stabilité et l’alignement précis des composants mobiles.

La surface de transport varie selon le type de convoyeur : bande continue en caoutchouc, PVC ou tissu technique pour les tapis à bande ; rouleaux cylindriques métalliques ou plastiques pour les convoyeurs à rouleaux ; modules articulés en plastique pour les systèmes modulaires.

Les rouleaux et tambours assurent le guidage et la tension de la bande. Le tambour d’entraînement (moteur) et le tambour de renvoi (tension) maintiennent la bande tendue et alignée. Des rouleaux porteurs intermédiaires supportent la charge le long du parcours.

Le système de contrôle régule la vitesse, gère les démarrages progressifs pour éviter les secousses, et intègre souvent des capteurs de sécurité détectant les surcharges ou les blocages.

Le principe de fonctionnement repose sur la friction : la rotation du tambour motorisé entraîne la bande par adhérence, créant un mouvement continu qui transporte les produits posés en surface. Pour les convoyeurs à rouleaux, chaque rouleau tourne individuellement ou est entraîné par courroie, permettant le déplacement des charges par roulement.

Types de tapis convoyeur

La diversité des besoins industriels a conduit au développement de nombreux types tapis convoyeur, chacun optimisé pour des applications et environnements spécifiques.

Tapis convoyeur à rouleaux

Les convoyeurs à rouleaux utilisent une série de cylindres parallèles sur lesquels reposent et glissent les charges. Ils se déclinent en deux variantes principales : les rouleaux libres (gravitaires), où les produits se déplacent par gravité sur un plan incliné, et les rouleaux motorisés, entraînés par chaînes, courroies ou moteurs individuels.

Ces systèmes excellent dans le transport de cartons, bacs plastiques, palettes et tout produit doté d’un fond rigide et plat. Leur robustesse en fait le choix privilégié pour les charges lourdes dans les entrepôts et centres de tri. L’espacement entre rouleaux s’adapte à la taille des produits transportés, avec une règle générale : au moins trois rouleaux doivent supporter simultanément chaque article.

Tapis convoyeur à bande

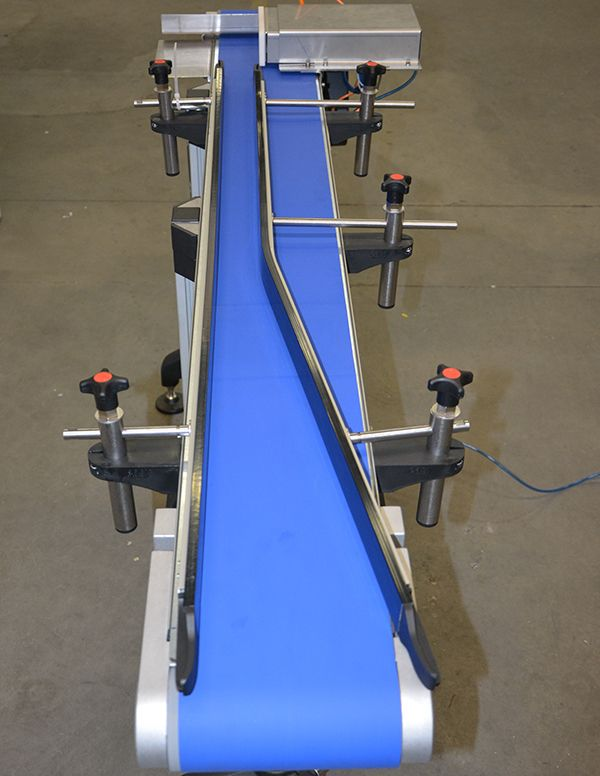

Le convoyeur à bande représente le modèle le plus polyvalent et répandu. Une courroie continue circule entre deux tambours, offrant une surface de transport sans interruption idéale pour les produits de formes irrégulières, les petits articles ou les matériaux en vrac.

Les matériaux de bande varient selon l’application : caoutchouc naturel ou synthétique pour usage général, PVC alimentaire pour l’agroalimentaire, bandes métalliques pour hautes températures, textiles techniques pour charges légères. Certaines bandes intègrent des structures spéciales : nervures pour éviter les glissements en pente, bords relevés pour le transport de produits en vrac, perforations pour le drainage ou le refroidissement.

La flexibilité de conception permet des configurations complexes incluant des courbes, des inclinaisons et des accumulations de produits. Cette adaptabilité explique leur présence massive dans l’industrie agroalimentaire, le tri postal, l’exploitation minière et la distribution.

Tapis convoyeur modulaire

Les convoyeurs modulaires utilisent des segments en plastique rigide qui s’emboîtent comme des pièces de puzzle, reliés par des tiges ou axes transversaux. Cette conception modulaire offre une résistance exceptionnelle et facilite grandement la maintenance : un module endommagé peut être remplacé en quelques minutes sans démonter l’ensemble du système.

Leur construction en plastique technique (polypropylène, polyéthylène, acétal) les rend particulièrement adaptés aux environnements humides, corrosifs ou nécessitant des lavages fréquents à haute pression. L’industrie alimentaire les privilégie pour leur conformité aux normes sanitaires strictes et leur capacité à supporter des températures extrêmes (congélation ou pasteurisation).

La structure ouverte de nombreux modules permet le drainage des liquides et facilite le nettoyage, un atout majeur pour les applications dans les abattoirs, laiteries ou usines de transformation alimentaire.

Tapis convoyeur flexible

Les systèmes flexibles ou télescopiques représentent l’innovation en matière de manutention mobile. Ces convoyeurs se déploient et se rétractent selon les besoins, permettant de charger ou décharger des camions directement sans infrastructure fixe.

Leur conception portable et ajustable les rend indispensables dans les environnements logistiques dynamiques : quais de chargement adaptables, livraisons temporaires, événements nécessitant une manutention ponctuelle. Montés sur roues ou rails, ils se repositionnent rapidement pour s’adapter aux variations de flux.

Certains modèles intègrent des sections articulées permettant des changements de direction, transformant une ligne droite en configuration en L ou en Z selon les contraintes spatiales.

Applications industrielles des tapis convoyeurs

Secteur agroalimentaire

L’industrie alimentaire exploite intensivement les convoyeurs pour garantir l’hygiène, la traçabilité et l’efficacité. Du tri des fruits et légumes à la ligne d’embouteillage, en passant par les chaînes d’abattage et de découpe, ces systèmes assurent un flux constant tout en minimisant la manipulation manuelle.

Les exigences sanitaires imposent l’utilisation de matériaux inertes, facilement lavables et résistants aux détergents agressifs. Les bandes modulaires en plastique alimentaire dominent ce secteur, souvent combinées à des systèmes de pesage, d’inspection par vision ou de détection de métaux intégrés directement au convoyeur.

Logistique et entreposage

Les centres de distribution modernes s’apparentent à des ballets parfaitement chorégraphiés de convoyeurs intelligents. Tri automatique de milliers de colis par heure, acheminement vers les zones de préparation de commandes, consolidation des envois : tout repose sur des réseaux complexes de systèmes de convoyage.

Les technologies évoluent vers des convoyeurs “intelligents” équipés de lecteurs de codes-barres, de systèmes de pesage dynamique et d’aiguillages automatisés pilotés par logiciels de gestion d’entrepôt (WMS). Cette automatisation réduit drastiquement les délais de traitement et les erreurs d’expédition.

Industrie lourde et automobile

L’assemblage automobile illustre parfaitement l’intégration sophistiquée de multiples types de convoyeurs. Des chaînes de montage aériennes aux convoyeurs à palettes transportant les châssis, chaque poste de travail bénéficie d’un positionnement ergonomique des pièces et composants via des systèmes de convoyage dédiés.

La sidérurgie, la fonderie et l’extraction minière utilisent des convoyeurs ultra-robustes capables de transporter des charges de plusieurs tonnes dans des environnements extrêmes : températures élevées, poussières abrasives, chocs violents.

Avantages et inconvénients

Les bénéfices majeurs

Optimisation de la productivité : Un convoyeur bien dimensionné transporte en continu des volumes considérables sans fatigue ni pause, multipliant la capacité de traitement par rapport à la manutention manuelle. Les cadences atteignent plusieurs centaines de pièces par minute dans certaines applications.

Réduction de la pénibilité : En éliminant les ports de charges répétitifs et les déplacements inutiles, les convoyeurs préservent la santé des opérateurs et réduisent significativement les accidents du travail liés à la manutention. L’ergonomie des postes s’améliore, les travailleurs se concentrant sur des tâches à valeur ajoutée.

Constance et fiabilité : Contrairement aux opérateurs humains, un convoyeur maintient une vitesse constante et prévisible, facilitant la planification et la synchronisation des opérations. Cette régularité améliore la qualité globale des processus.

Rentabilité à long terme : Malgré un investissement initial conséquent, les économies réalisées sur les coûts de main-d’œuvre, la réduction des dommages aux produits et l’augmentation du débit génèrent un retour sur investissement généralement rapide, souvent en moins de deux ans.

Les limitations à considérer

Investissement initial : L’acquisition et l’installation d’un système de convoyage représentent un coût significatif, particulièrement pour les configurations complexes nécessitant études d’ingénierie, intégration informatique et modifications des infrastructures existantes.

Flexibilité limitée : Une fois installé, un convoyeur fixe dicte un flux de production rigide. Les modifications de parcours ou d’utilisation peuvent nécessiter des travaux importants. Cette contrainte s’avère problématique pour les entreprises dont les produits ou volumes varient fréquemment.

Maintenance technique : Bien que fiables, ces équipements mécaniques nécessitent un entretien régulier : lubrification, tension des courroies, remplacement de pièces d’usure. Une panne peut paralyser toute une chaîne de production si aucune redondance n’est prévue.

Consommation énergétique : Les systèmes motorisés génèrent une consommation électrique continue, facteur à intégrer dans le calcul de rentabilité, particulièrement pour les installations de grande envergure fonctionnant 24h/24.

Conseils pour bien choisir un tapis convoyeur

Critères de sélection essentiels

Analyse des charges : Définissez précisément le poids, les dimensions et la forme des produits à transporter. Un convoyeur sous-dimensionné s’usera prématurément, tandis qu’un équipement surdimensionné représente un gaspillage financier. Considérez également la variabilité : transporterez-vous toujours le même type de produit ou une gamme diversifiée ?

Environnement d’utilisation : L’humidité, les variations de température, la présence de produits chimiques ou d’aliments orientent fortement vers certains matériaux. Un environnement extérieur nécessite une protection contre les intempéries et la corrosion. Les zones ATEX (atmosphères explosives) imposent des normes de sécurité spécifiques.

Configuration spatiale : Mesurez scrupuleusement l’espace disponible en incluant les hauteurs sous plafond pour les convoyeurs inclinés. Anticipez les besoins d’accès pour la maintenance. Certains systèmes modulaires offrent une flexibilité précieuse dans des espaces contraints ou irréguliers.

Cadence et débit requis : Calculez le nombre d’unités à transporter par heure en intégrant les pics d’activité. La vitesse de bande et la largeur déterminent la capacité de transport. Une marge de sécurité de 20% évite de fonctionner constamment à capacité maximale.

Budget global : Au-delà du prix d’achat, intégrez les coûts d’installation, de formation du personnel, de maintenance préventive et de pièces de rechange. Comparez le coût total de possession sur 10 ans plutôt que le seul investissement initial.

Pour plus d’informations sur les normes de sécurité applicables aux convoyeurs, consultez les recommandations de l’INRS concernant la prévention des risques mécaniques

Recommandations pour l’entretien et la sécurité

Maintenance préventive rigoureuse : Établissez un calendrier d’inspections régulières incluant la vérification des tensions, l’état des courroies et bandes, la lubrification des roulements et le fonctionnement des dispositifs de sécurité. Un petit défaut détecté tôt évite des pannes coûteuses.

Formation du personnel : Tous les opérateurs doivent comprendre les principes de fonctionnement, savoir identifier les anomalies et connaître les procédures d’arrêt d’urgence. Cette compétence interne réduit la dépendance aux prestataires externes et améliore la réactivité.

Dispositifs de protection : Les zones dangereuses (poulies, points de pincement, parties mobiles) doivent être protégées par des carters. Les arrêts d’urgence doivent être accessibles à intervalles réguliers le long du convoyeur. Les signalisations visuelles et sonores alertent du démarrage imminent.

Documentation technique : Conservez systématiquement les schémas électriques, manuels d’utilisation et historiques d’intervention. Cette documentation accélère considérablement les diagnostics en cas de problème et facilite les interventions de maintenance.

Conclusion

Le tapis convoyeur s’est imposé comme un équipement incontournable de l’automatisation industrielle moderne, transformant radicalement l’efficacité des processus de manutention et de production. Comprendre le fonctionnement tapis convoyeur et identifier les différents types tapis convoyeur disponibles constitue la première étape vers l’optimisation de vos opérations logistiques ou industrielles.

Que vous envisagiez d’automatiser une ligne de production, d’optimiser un entrepôt ou simplement d’améliorer l’ergonomie de vos postes de travail, le choix d’un système de convoyage adapté générera des bénéfices mesurables en termes de productivité, de sécurité et de rentabilité. Les technologies continuent d’évoluer, intégrant capteurs intelligents, maintenance prédictive et pilotage par intelligence artificielle, promettant des gains d’efficacité encore plus spectaculaires.

N’hésitez pas à consulter nos guides spécialisés sur les types de tapis convoyeur industriel pour approfondir vos connaissances, ou explorez notre catalogue de prix et modèles de tapis convoyeur pour découvrir les solutions adaptées à votre secteur d’activité.

Besoin d’un conseil personnalisé pour votre projet d’automatisation ? Nos experts analysent gratuitement vos besoins et vous orientent vers la solution optimale. Contactez-nous dès aujourd’hui pour transformer votre chaîne de manutention et booster votre compétitivité !